Heat 2 Power-Engine [ ]

]

Stationärer Temperaturverlauf mit hohen Temperaturdifferenzen

- Die gesamte Heat2Power-Anlage arbeitet mit stationären Temperaturverhältnissen – keine zyklische Erhitzung/Abkühlung von Komponenten.

- Die Expansionszylinder werden stets mit der heissesten Teilmenge des Gases aus dem Regenerator gespeist, die Kompressionszylinder mit der stets kältesten.

- Keine Thermoschocks und keine Rückkopplungsverluste – das erhöht die mechanische Stabilität und Lebensdauer.

- Stabile Temperaturführung erlaubt den Einsatz hochfester Materialien ohne wechselnde Belastungen.

Mehr technische Details anzeigen

Anders als bei klassischen Stirlingmaschinen mit ständig wechselnden Temperaturzuständen arbeitet die gesamte Heat2Power-Anlage mit einem stabilen thermischen Profil. Der Temperaturgradient zwischen heißer und kalter Seite bleibt dauerhaft erhalten und ermöglicht eine hocheffiziente Auslegung. Statt theoretischer Isothermie setzt das Konzept auf realistische thermodynamische Prozesse, die eine Annäherung an physikalische Grenzen erlauben.

Das Arbeitsgas wird vor der Kompression zusätzlich in der Niederdruckleitung vor Eintritt in die Zylinder heruntergekühlt, hier ist es besonders einfach, tiefe Temperaturen zu erzielen.

Die Folge: maximale interne Wärmerückgewinnung, hohe Wirkungsgrade, geringere Materialspannungen und eine deutlich verlängerte Lebensdauer bei stabiler Prozessführung.

Effizienter Rekuperator

- Das Gegenstromprinzip im Regenerator ersetzt die pulsierende Pendelströmung klassischer Stirlingmotoren und erzeugt höchste Temperaturänderungen zwischen Eintritts- und Austrittsseite.

- Der Rekuperator kann beliebig groß dimensioniert werden – ganz ohne Totraum. Er beinhaltet viel mehr Arbeitsgas als es bei klassischen Maschinen der Fall ist.

- Die längere Verweilzeit des Arbeitsgases im Rekuperator sorgt für maximale interne Wärmerückgewinnung.

- Zwischen den Zylindern wird permanent umgeschaltet – das ermöglicht eine kontinuierliche Gasströmung mit gleichbleibender Turbulenz für effiziente Wärmeübertragung.

- Der hohe Wärmerückgewinnungsgrad reduziert den externen Energiebedarf und verbessert die Gesamtbilanz deutlich.

Mehr technische Details anzeigen

Der Rekuperator ist als Rohrbündel ausgeführt, bei dem der Hochdruckstrom durch die Rohrseite geführt wird – so bleiben Druckverluste gering und die mechanische Auslegung klar beherrschbar.

Der Niederdruckstrom verläuft durch den Mantelraum; der Mantel muss daher nur für den ND-Druck ausgelegt werden, was Material- und Fertigungsaufwand reduziert.

Die Strömungsführung ist durchgängig in Gegenstrom ausgelegt; turbulente Bedingungen werden gezielt über Geometrie und Strömungsgeschwindigkeit eingestellt, ohne zyklische Umkehrpunkte.

Die Rohrseite kann mit glatten oder strukturierten Rohren (z. B. innen gerippt) ausgeführt werden, um den Wärmeübergang zu optimieren, während der Mantelraum baffle‑geführt ist (Segmentierung) für definierte Querschnittsgeschwindigkeiten.

Werkstoffwahl folgt der Temperaturseite: hochwarmfeste Stähle auf der heißen Rohrseite; kosteneffiziente Güten auf der kühlen Mantelseite. Dadurch bleiben kritische Komponenten thermisch und mechanisch entkoppelt.

Skalierung erfolgt über Rohrzahl, Rohrlänge und Manteldurchmesser; die Baugröße ist nicht durch Totvolumina limitiert. Auslegungskriterien sind Druckverlustbudgets, Ziel‑NTU und zulässige Temperaturannäherung.

Der kontinuierliche Gasstrom hält die Turbulenz zeitlich konstant, wodurch der effektive Wärmeübergangskoeffizient nicht zyklisch einbricht und die interne Wärmerückgewinnung maximiert wird.

Optimierter apparativer Aufwand

- Die Heat2Power-Engine ist eine beeindruckend einfache Konstruktion und setzt auf ein klares, modulares Design mit wenigen zentralen Baugruppen.

- Der apparative Aufwand ist minimal – ohne komplexe Nebenaggregate wie Turbolader, Ventiltrieb oder aufwendige Kühlkreisläufe.

- Bauteile sind geometrisch einfach, modular aufgebaut und dadurch leicht zu fertigen, zu warten und zu skalieren.

-

Das

Hypozykloid‑Getriebe

ersetzt die klassische Kurbelwelle und sorgt für eine präzise, verlustarme Bewegung der Kolben.

ersetzt die klassische Kurbelwelle und sorgt für eine präzise, verlustarme Bewegung der Kolben.

- Eine einfache interne Mechanik übernimmt die grundlegenden Steuerfunktionen – robust, wartungsarm und frei von komplizierten Vorrichtungen.

Mehr technische Details anzeigen

Die Heat2Power-Engine nutzt ein Hypozykloid-Getriebe, das die klassische Kurbelwelle ersetzt und eine lineare Kolbenführung mit minimalen Seitenkräften ermöglicht.

Dadurch sinken die Reibungsverluste erheblich, und die Kolbengeometrie kann besonders flach ausgeführt werden.

Die interne Mechanik ist bewusst einfach gehalten – ohne komplexe Ventiltriebe oder externe Steuerungselemente.

Alle Baugruppen sind modular angeordnet und können unabhängig voneinander dimensioniert oder ausgetauscht werden.

Selbst bei hohen Temperaturen bleibt die Mechanik stabil, da keine aktive Kühlung oder Schmierung erforderlich ist.

Diese konstruktiven Vereinfachungen führen zu einer hohen Zuverlässigkeit und erleichtern die Skalierung bis in den Leistungsbereich von >10 MW.

Vielseitigkeit und Variabilität

- Die Heat2Power-Engine kann jede geeignete zentrale Wärmequelle nutzen – von industrieller Abwärme über Deponiegas bis hin zu Überschussleistung aus erneuerbarer Erzeugung.

- Die Anlage ist flexibel umrüstbar auf verschiedene Brennstoffarten (z. B. Diesel, Bio-LNG, H2) und damit ideal für maritime sowie industrielle Anwendungen.

- Für höhere Leistung lässt sich ein zusätzlicher Rekuperator in Reihe schalten – ohne grundlegenden Systemumbau.

- Die hohe Variabilität macht das System zu einem zentralen Baustein der Energiewende: direkte Rückverstromung von Abwärme, dezentrale Backup-Kraftwerke bei Dunkelflauten sowie Glättung und Rückverstromung von Überschussleistung mittels Hochtemperatur-Wärmespeichern.

Mehr technische Details anzeigen

Brennstoff- und Quellenneutralität: Die Wärmequelle speist lediglich den heißen Kreislauf; die interne Prozessführung bleibt unverändert.

Speicherintegration: Kopplung mit Hochtemperaturspeichern ermöglicht mittlere Speicherdauern und stabile Dauerlastbereitstellung.

Peripherie-Varianten: Rekuperator und Kühler sind frei skalierbar (Rohrzahl, Länge, Manteldurchmesser), ohne Totvolumen-Limitierung.

Einbauflexibilität: Getrennte Baugruppen erleichtern die Platzierung in Bestandsanlagen, inklusive getrennten Medienwegen und Wartungszonen.

Effiziente Wärmeübertragung

- Erhitzer und Kühler befinden sich direkt in den Leitungen des Gaskreislaufes – ihre Größe und somit ihre Effizienz ist nicht limitiert durch das Design des Zylinderkopfes.

- Wärmeeinbringung direkt in die Hochdruckrohrleitung mittels integrierten Apparaten oder

Heat Pipes

ermöglichen eine besonders verlustarme Wärmeübertragung – auch bei Temperaturen über 1000 K. Mit Heatpipes direkt an den Zylinderwänden kann auch die Temperatur während der Expansion stabilisiert werden.

ermöglichen eine besonders verlustarme Wärmeübertragung – auch bei Temperaturen über 1000 K. Mit Heatpipes direkt an den Zylinderwänden kann auch die Temperatur während der Expansion stabilisiert werden.

Weitere technische Erläuterungen anzeigen

Die Positionierung von Erhitzer und Kühler außerhalb des Zylinders ermöglicht flexible Bauformen – etwa mit integrierten Rohrbündelwärmeübertragern und externen Heat Pipes. Dank der stationären Betriebsweise treten keine thermischen Wechsellasten auf.

Die kalte Seite kann durch Nachverdichtung und intelligente Kühlung sogar unter Umgebungstemperatur fallen.

Thermodynamische Effizienz:

- Die Heat2Power-Technology basiert auf einem modifizierten Stirling-Prozess. Sie nutzt keine strikt isothermen Zustandsänderungen, sondern realistische thermodynamische Prozesse mit erhöhter Druckänderung.

- Dadurch wird die Nutzarbeit pro Zyklus deutlich erhöht – ohne große Wärmemengen zwischen Komponenten zu verschieben.

- Die theoretischen Prozesszustände im pV-Diagramm werden fast vollständig ausgenutzt, die Eckpunkte des pV-Diagramms werden besser ausgefahren.

- Es gibt praktisch keine Überlappung der vier Arbeitszyklen – jede Zustandsänderung erfolgt klar abgegrenzt.

- Die erhitzte bzw. gekühlte Gasmenge stimmt mit der expandierten/komprimierten Menge überein – kein vermischtes Temperaturprofil wie bei klassischen Stirlingmaschinen.

- Der Kompressionsgrad ist erheblich höher als bei herkömmlichen Stirlingmotoren, dies führt zu deutlich mehr Nutzarbeit und erhöhter Leistungsdichte – bis Faktor 3 gegenüber klassischen Stirlingmotoren, über 10 % bis 50 % gegenüber Diesel-/Ottomotoren.

Mathematische Grundlage: Formel und Parameter

Die gewonnene Arbeit W pro Zyklus hängt maßgeblich von Kompressionsverhältnis und Temperaturdifferenz ab.

Zur Einordnung: Für einen idealisierten isothermen Prozess ergibt sich folgende Näherungsformel:

$$W_\text{iso} = n \cdot R \cdot \ln\left(\frac{V_\text{max}}{V_\text{min}}\right) \cdot \left(T_\text{max} - T_\text{min}\right)$$

Dabei steht:–

n: Anzahl Mol–

R: Gaskonstante–

Vmax/Vmin: Kompressionsverhältnis–

Tmax – Tmin: Temperaturdifferenz heiß / kalt➡ Diese Formel zeigt: Jede Erhöhung der Kompressionsrate

ln(Vmax/Vmin) oder der Temperaturspanne erhöht die gewonnene Arbeit signifikant.Die Heat2Power-Engine nutzt jedoch keine strikt isothermen, sondern realistische Zustandsänderungen – mit deutlich höherem Druckverhältnis und ohne zyklischen Wärmeaustausch. Dadurch wird die theoretisch nutzbare Fläche im pV-Diagramm besser ausgenutzt, und die reale Nutzarbeit übertrifft die Werte klassischer Stirlingmaschinen deutlich.

➡ Diese Prozessführung erlaubt höhere Leistungsdichte und Wirkungsgrade – bei gleichzeitig reduzierten Verlusten und stabiler Temperaturführung.

Vergleich: Leistungssteigerung durch Kompression

Typische Kompressionsverhältnisse:

– Klassischer Stirlingmotor: ca. 2–3

– Ottomotor: ca. 9

– Dieselmotor: ca. 22

– Heat2Power-Engine: bis ≥30 → deutlich höhere Leistungsdichte

Beispielhafte Werte für ln(Vmax/Vmin):

ln(30) ≈ 3.40 ln(22) ≈ 3.09 ln(9) ≈ 2.19 ln(3) ≈ 1.09

➡ Mit einem realisierbaren Verhältnis von z. B. 30 erreicht die Heat2Power-Engine eine dreifach höhere Nutzarbeit im Vergleich zu klassischen Stirlingmaschinen. Durch doppeltwirkende Zylinder erhöht sich die Leistungsdichte zusätzlich – Faktor 6 gegenüber einfachwirkenden Maschinen.

Systemtechnische Umsetzung

Bei der Heat2Power-Engine-Technologie erfolgen die Zustandsänderungen (Expansion, Kompression, isochore Erwärmung/Kühlung) jeweils an anderen Orten nacheinander in der Anlage. Sie erfolgen sequenziell und ohne Überlappung oder Vermischung.

Durch Verschliessen der Zylinder und geringe Toträume stimmt die beheizte/kühlbare Gasmenge exakt mit der expandierten/komprimierten Menge überein. Bei klassischen Stirlingmaschinen bleibt dagegen ein Großteil der eingeschlossenen Gasmasse thermisch inaktiv – sie wird zwar komprimiert und expandiert, trägt aber kaum zur Leistung bei, da sich die Expansion/Kompression nutzlos in den Regenerator fortpflanzt.

Eine Kurbelwellenumdrehung führt bei der Heat2Power-Engine bereits zu zwei Arbeitstakten. Ein einziges Zylinderpaar ersetzt daher bei gleicher Zykluszahl einen klassischen V8-Otto-, Diesel- oder Schiffsmotor mit 4–8 Zylindern.

➡ Ergebnis: Deutlich höherer thermodynamischer Wirkungsgrad.

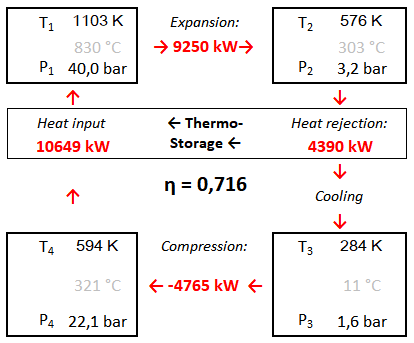

Beispiel Wirkungsgradberechnung

Beispiel für eine Berechnung einer Anlage mit ca. 4400 kW (8 Zylinderpaare mit insgesamt 550 ltr. Hubraum, 500rpm). Die Berechnung beinhaltet bereits Druckverluste in den Rohrleitungen und Reibungsverluste. Sie basiert auf einer detaillierten segmentierten Berechnung von Expansion und Kompression und Berücksichtigung realistischer Rohrleitungslängen, Einbauten, Krümmern etc. im Verbund mit einem Thermo-Speicher mit 8x12 Modulen und einem Konvektionskühler sowie einer Absorptionskälteanlage zwischen Thermo-Speicher und Kompressionszylinder.

Geringe interne Verluste:

- Großzügige Rohrquerschnitte ermöglichen geringe Strömungswiderstände, auch im Regenerator.

- Spül- und Ladewechselverluste wie bei Ventilsteuerungen klassischer Verbrennungsmotoren treten nur in geringem Umfang auf.

- Befüllung und Entleerung der Zylinderkammern über kurze Wege, grosse Strömungsquerschnitte und mit minimalem Druckverlust.

- Es wird nicht wie bei anderen Maschinen erhebliche Leistung für den Betrieb von Nebenaggregaten abgezweigt (Turbolader, Wasserpumpe, Ventiltrieb etc.).

Mehr technische Details anzeigen

Die Rohrleitungen sind vollständig strömungstechnisch aktiv – sie stellen keinen Totraum dar und können daher mit großem Querschnitt ausgeführt werden. Dadurch sinkt der Strömungswiderstand.

Im Gegensatz zu Otto- oder Dieselmotoren treten keine Ladewechselverluste auf. Durch die kurze Wegführung und gezielte Steuerung im Inneren der Kolbenstange wird das Arbeitsgas effizient geführt und kann nicht verloren gehen.

Reduzierung von Wärmeverlusten:

- Beide Zylinderkammern haben dieselbe Wandtemperatur – es gibt keinen Wärmefluss zwischen heißer und kalter Seite.

- Keine wechselseitige Erhitzung oder Abkühlung durch gemeinsam genutzte Rohrleitungen, das Arbeitsgas führt nicht wie bei der Standardmaschine Wärme nutzlos durch beheizte Leitungen beim Ausschiebetakt vom Arbeitszylinder weg.

- Abwärme wird nicht über das Abgas ausgeschleust – sie bleibt im System und wird erneut genutzt.

- Je zwei Kammern teilen sich einen Zylinder – dadurch halbieren sich die Wandwärmeverluste gegenüber einfachwirkenden Maschinen.

- Optionale Nutzung von

Heat Pipes

kann den Temperaturverlust zwischen Wärmequelle und Gas minimieren.

kann den Temperaturverlust zwischen Wärmequelle und Gas minimieren. - Alle Baugruppen sind isolierbar – Wärmeverluste treten nur auf einer Seite der Anlage auf.

- Kein gegossener Motorblock mit großer abstrahlender Oberfläche – geringste radiative Verluste.

- Die Einhausung der Anlage ermöglicht Rückführung der Abstrahlwärme – sie kann zur Vorwärmung der Brennluft genutzt werden.

Mehr technische Details anzeigen

Bei klassischen Maschinen fließt Wärme vom heißen zum kalten Teil des Zylinders, insbesondere wenn der Kolben sich zyklisch zwischen diesen Bereichen bewegt. Bei der Heat2Power-Engine herrscht in beiden Kammern identische Wandtemperatur – dadurch entsteht kein interner Wärmestrom und keine thermische Verschiebung.

Die Wärmeverluste an der Wandoberfläche werden durch geteilte Zylinder (je zwei Kammern pro Block) reduziert. Die Oberfläche pro Kammer ist kleiner als bei einfachwirkenden Maschinen – dadurch halbieren sich die Verluste durch Wärmeleitung.

Heat Pipes ermöglichen eine verlustarme Verbindung zwischen externer Wärmequelle und Gaskreislauf. Sie benötigen keine beweglichen Teile und erzeugen keine eigene Strömung – das reduziert den Wärmeverlust auf ein Minimum.

Verschleiß

- Kolben dienen nicht zur Außendichtung – sie arbeiten mit kleinem Spalt zur Zylinderwand.

- Führung der Kolbenstange erfolgt außerhalb der Zylinderkammern – also außerhalb der heißesten Bereiche.

- Kaum oder keine Schmierung notwendig – z. B. durch Einsatz von Kunststoff-Gleitlagern.

- Ölfreier Betrieb der Kompressionszylinder möglich.

- Äusserst wenig Dichtstellen - und nur ausserhalb der heissesten Bereiche.

- Kurze Kolben, hohle Kolbenstangen und niedrige Drehzahlen → geringe Massenkräfte.

- Gaspuffer am Zyklusende und geringe Drehzahl → reduzierte Trägheitskräfte.

- Lineare Anordnung der Zylinder (Boxermotor) sorgt für Druckspitzen-Ausgleich – Totpunkte kompensieren sich.

Mehr technische Details zur Mechanik anzeigen

Die Kolben dichten nicht in Richtung Kurbelwellengehäuse ab und benötigen keine klassische Ölführung. Dadurch kann auf Schmiermittel weitgehend verzichtet werden – besonders im kalten Bereich.

Kompressionszylinder lassen sich mit langlebigen Polymerlagern wie Iglidur W300 © ausführen.

Durch geringe Drehzahlen (ca. 200–600 min⁻¹) und kurze, leichte Kolben sind Massenkräfte minimal. Hohle Kolbenstangen senken die bewegte Masse weiter. Am Ende des Arbeitstakts wirkt ein Gaspuffer, der gemeinsam mit der niedrigen Drehzahl die Belastung durch Trägheitskräfte reduziert.

Die lineare „Boxer“-Konfiguration – also gegenüberliegende Zylinderanordnung – sorgt für mechanischen Ausgleich: Druckspitzen treten gleichzeitig auf und heben sich auf. So bleiben Lager und Kolben mechanisch entlastet.

Mehr technische Details zur Thermodynamik anzeigen

Die Grafik zeigt zwei Kurven:

– Adiabatische Expansion (n = κ): steile Druckverlaufskurve mit hoher Druckdifferenz.

– Isotherme Expansion (n = 1): flacher Druckverlauf.

Geringe Reibungsverluste

- Es wirken keine Seitenkräfte auf die Kolben – dadurch geringe Reibung und keine Notwendigkeit für Führungsdichtungen.

- Flache Kolbengeometrie in den doppeltwirkenden Zylindern → nur zwei Kolbenringe pro doppeltwirkendem Zylinderpaar ( = vier Kammern ) erforderlich.

- Kolbenringe dienen nicht zur Außendichtung – minimaler Spalt & geringer Anpressdruck ausreichend.

- Gasdichtung konzentriert sich auf Kolbenstangenbereiche – nur dort entstehen relevante Reibungsverluste.

- Leckageströme entstehen ausschließlich zur Kurbelwellenseite – maximal zwei kleine potenzielle Stellen für vier Kammern.

Weitere technische Erläuterungen anzeigen

Klassische Stirlingmotoren leiden unter geringen Leistungsdichten – auch durch Streckung der ursprünglichen 90°-Anordnung der Kolben, was zu höheren Reibungsverlusten führt. Die Heat2Power-Technologie erreicht dank hoher Kompressionsverhältnisse dieselbe Leistungsausbeute mit deutlich kürzerem Hub.

Da Seitenkräfte auf die Kolben vollständig entfallen, können diese flach konstruiert werden – Führungsdichtungen oder Längsabstützungen sind unnötig. Pro doppeltwirkendem Zylinder genügt ein einziger Kolbenring mit geringem Spaltmaß – zur thermischen Trennung, nicht zur Außendichtung.

Die Abdichtung gegen Gasverlust erfolgt ausschließlich im Bereich der Kolbenstange – mit deutlich kleinerem Durchmesser als der Kolben selbst. Dadurch entstehen nur geringe Reibungsverluste auf kleiner Fläche.

Zudem treten mögliche Leckagen ausschließlich auf der der Kurbelwelle zugewandten Seite auf – also maximal zwei potenzielle Leckstellen für vier Zylinderkammern.

Im Gegensatz zu Verbrennungsmotoren wird die durch Reibung entstehende Wärme nicht über das Abgas abgeführt – sie bleibt im System und wird größtenteils ans Arbeitsgas übertragen.

Dadurch entsteht ein positiver Nebeneffekt: Die Reibungswärme unterstützt indirekt den Heizprozess und erhöht die Effizienz.

Die Reibungsverluste lassen sich drastisch durch den Einsatz einer

Hypozykloid-Geradführung

![]() reduzieren. Ein klassischer Kurbeltrieb erzeugt drei- bis fünfmal mehr Reibungsverlust als eine Hypozykloid-Geradführung – abhängig von Drehzahl, Schmierung und Baugröße.

reduzieren. Ein klassischer Kurbeltrieb erzeugt drei- bis fünfmal mehr Reibungsverlust als eine Hypozykloid-Geradführung – abhängig von Drehzahl, Schmierung und Baugröße.

Zur Information: Bei Verbrennungsmotoren werden von der gesamten Energie im Kraftstoff nur etwa 27 Prozent als nützliche Arbeit über die Kurbelwelle vom Motor abgegeben. Ungefähr 9 Prozent der Energie gehen durch Reibung im Motor als Wärme verloren.

(https://www.springerprofessional.de/)

Weitere technische Erläuterungen zum Pleuelverhältnis λ anzeigen

Wenn keine

Hypozykloid-Geradführung

![]() zum Einsatz kommt, sondern eine Kurbelwelle, kann man die Mechanik durch ein grosses Pleuelstangenverhältnis positiv beeinflussen. Das Verhältnis zwischen der Länge der Pleuelstange und dem Hub des Motors (Pleuelstangenverhältnis, engl.: Rod Ratio) beeinflusst entscheidend die Dynamik des Kolbens, also den Geschwindigkeitsverlauf über die Hublänge.

zum Einsatz kommt, sondern eine Kurbelwelle, kann man die Mechanik durch ein grosses Pleuelstangenverhältnis positiv beeinflussen. Das Verhältnis zwischen der Länge der Pleuelstange und dem Hub des Motors (Pleuelstangenverhältnis, engl.: Rod Ratio) beeinflusst entscheidend die Dynamik des Kolbens, also den Geschwindigkeitsverlauf über die Hublänge.

Ein grosses Kolbenstangenverhältnis führt zu gleichmässigerer Kolbengeschwindigkeit, also zu geringeren Spitzengeschwindigkeiten und -beschleunigungen des Kolbens.

$$\dot{s}(\alpha) \approx \omega \cdot r \cdot \left( \sin(\alpha) + \frac{1}{2\lambda} \cdot \sin(2\alpha) \right)$$

ω = Winkelgeschwindigkeit, ergibt sich aus der Drehzahl über ω = 2π · (n/60).

r = Kurbelradius. 2 x r = Hub des Kolbens

α = Kurbelwinkel (aktuelle Winkelposition der Kurbel)

λ ist das Rod Ratio, das Verhältnis von Pleuellänge zu Kurbelradius: λ = l / r. Ein größeres λ bedeutet, dass die Kolbenbewegung näher an einem idealen Sinusverlauf liegt, was zu ruhigerem Lauf, geringeren Seitenkräften und damit zu weniger Reibung führt.

Vergleich einer 2-Zylinder-Maschine mit anderen Maschinen

2 Umdrehungen |

Heat2Power-Engine (1 heißer + 1 kalter Zylinder) Hypozykloid-Geradführung |

2-Zylinder- Schiffsmotor (2-Takt-Diesel) |

Stirling- Standardmaschine (1 heißer + 1 kalter Zylinder) |

2-Zylinder-Otto- oder Dieselmotor (4-Takt) |

| Arbeitstakte | 4 | 2 | 2 | 1 |

|

Relativer Anpressdruck Kolbenringe |

sehr gering | hoch | hoch | hoch |

| Anzahl Dicht-/Kolbenringe, Reibstellen |

2 grosse (Kolben) + 4 kleine (Kolbenstange) + 2 Dichtungen |

min. 4 grosse (Kolben) + 2 Linearführung + 2 Kurbelzapfen + Ventiltrieb |

min. 4 grosse (Kolben) + 1 Kurbelzapfen |

min. 4 grosse (Kolben) + 2 Kurbelzapfen + Ventiltrieb |

| Reibarbeit relativ/Hub | 1 | 2.5 ... 3.5 | 2.0 ... 3.0 | 2.0 ... 3.0 |

|

Relativer Reibungsverlust/ Arbeitstakt Annahmen: DMR Zyl / DMR Kolbenstange = 2 ... 3 |

1 | ca. 5.0 ... 7.0 | ca. 4.0 ... 6.0 | ca. 8.0 ... 12.0 |

Weitere technische Erläuterungen zum Vergleich

Die Heat2Power-Engine arbeitet mit nur zwei Zylindern – einem Expansions- und einem Kompressionszylinder – die jedoch doppeltwirkend ausgelegt sind. Dadurch entstehen vier Arbeitstakte pro zwei Motor-Umdrehungen, während z. B. ein Viertakt-Verbrennungsmotor nur einen Arbeitstakt alle zwei Umdrehungen liefert.

Die Reibungsstellen sind optimiert: Es werden nur zwei große Kolbenringe für ein Zylinderpaar verwendet (statt vier bis sechs), die Abdichtung erfolgt aber an der Kolbenstange – dort mit deutlich kleineren Durchmessern.

Bei Einsatz einer

Hypozykloid-Geradführung

![]() anstatt einer Kurbelwelle entfallen zudem die Reibstellen der Kreuzkopf-Axialführung.

anstatt einer Kurbelwelle entfallen zudem die Reibstellen der Kreuzkopf-Axialführung.

Fazit: Die Heat2Power-Engine erzeugt mehr thermodynamisch nutzbare Arbeit mit geringerer Reibung – der Reibungsverlust pro Arbeitstakt beträgt nur etwa 10 % bis 25 % im Vergleich zu klassischen Maschinen.

Hohe Effizienz und Energieausbeute:

- Hoher thermodynamischer Wirkungsgrad durch große Temperaturdifferenz und hohe Verdichtung.

- Kein zyklisches Aufheizen / Abkühlen von Bauteilen – stabile Temperaturführung reduziert Verluste.

- Kompressionsverhältnis ist nicht durch Kraftstoffeigenschaften limitiert – Verdichtung erfolgt unabhängig vom Brennstofftyp.

- Keine Abwärme über das Abgas – Wärme bleibt im System und kann zurückgeführt werden.

- Reibungswärme, Rückführungswärme und Abstrahlwärme werden sinnvoll verwertet – z. B. zur Brennluftvorwärmung.

- Wärmerückgewinnungssysteme einfach integrierbar – z. B. durch Einhausung oder Rekuperator.

- Der theoretische Carnot-Wirkungsgrad wird nahezu erreicht – dank stabiler Prozessführung und großer ΔT.

- Gesamtwirkungsgrad übertrifft deutlich den aller bekannten „Heat to Power“-Systeme.

Weitere technische Erläuterungen zur Effizienz

Die Heat2Power-Engine erreicht eine besonders hohe Effizienz, da sie viele klassische Verlustquellen eliminiert.

Der thermodynamische Wirkungsgrad nähert sich dem Carnot-Wirkungsgrad an, der durch die Temperaturdifferenz zwischen Heiß- und Kaltseite definiert ist:

η = 1 – Tkalt / Theiß

Beispiel:

Bei Theiß = 1100 K und Tkalt = 300 K ergibt sich:

η ≈ 1 – 300 / 1100 ≈ 0.727 → 72.7 %

Da keine zyklischen Temperaturwechsel auftreten, können hochtemperaturfeste Materialien eingesetzt werden – ohne Rissbildung oder Alterung.

Rückgeführte Wärme aus Brennerumgebung, Kolbenreibung oder Abstrahlung ist entweder im System gefangen und wird dem Kreislauf wieder zugeführt, oder kann zur Vorwärmung der Brennluft genutzt werden – dadurch sinkt der erforderliche Brennerenergieeinsatz.

➡ Die Gesamtenergieausbeute ist damit deutlich höher als bei Otto-, Diesel- oder klassischen Stirlingmotoren.

Umweltfreundlichkeit:

- Der hohe Wirkungsgrad der Maschine bedeutet niedrigen Energiebedarf – weniger Brennstoffeinsatz pro kWh.

- Zentralbrenner mit kontinuierlicher Erwärmung – keine Explosion, keine instabile Flammfront.

- Einsatz emissionsarmer Brennerkonzepte wie

Flammlose Oxidation (FLOX)

,

Porenbrenner

,

Porenbrenner  ,

oder

COSTAIR-Brenner

,

oder

COSTAIR-Brenner  -Technologie möglich.

-Technologie möglich. - Brennstofffreiheit im Arbeitstakt: Energieübertragung durch Wärme, nicht durch Verbrennung im Zylinder.

- System kann auch mit industrieller Abwärme, Biogas oder EE-Überschussstrom betrieben werden – hohe Brennstoffvielfalt.

- Ideal für dezentrale Rückverstromung oder Speicherlösungen – etwa mit Hochtemperatur-Wärmespeichern.

Weitere technische Erläuterungen

Die Heat2Power-Engine arbeitet nicht mit explosionsartiger Verbrennung wie bei Dieselmotoren, sondern mit kontinuierlicher Erwärmung über einen zentralen Brenner.

Dadurch entstehen keine Flammenrückschläge, keine Druckspitzen, und die Emissionen sind deutlich reduziert.

Brennersysteme wie FLOX (flameless oxidation), Poren- oder Strahlbrenner können eingebaut werden – sie arbeiten mit besonders niedrigen NOx-Emissionen und ermöglichen niedrigen Schadstoffausstoss auch ohne Abgasnachbehandlung.

Kosten

- Es handelt sich um eine robuste langlebige Maschine mit einfachem Aufbau, die wenig Wartung und Ersatzteile erfordert.

- Die Anlage besteht zum grossen Teil aus Rohrleitungen und Standard-Zukaufteilen.

- Keine komplexen Geometrien – die meisten Bauteile sind rotationssymmetrisch oder flach.

- Modularer Aufbau erleichtert Serienfertigung, Ersatzteilaustausch und Skalierung.

- Reibungsarme Konstruktion reduziert laufende Betriebskosten und Wartungsaufwand und verlängert Wartungsintervalle und Lebensdauer.

- Hohe Effizienz und Rückgewinnungssysteme senken den Brennstoffverbrauch.

Weitere technische Erläuterungen zur Kostenstruktur

Die Heat2Power-Engine verzichtet auf viele kostentreibende Komponenten klassischer Maschinen: keine Ventiltriebe, keine Zylinderköpfe mit komplexen Steuerungen, keine Schmiermittelkreisläufe.

Die Bauteile sind meist rotationssymmetrisch und können kostengünstig auf CNC-Maschinen gefertigt werden.

Durch modularen Aufbau lassen sich Zylindergruppen oder andere Komponenten einfach austauschen – ideal für Wartung oder Serienproduktion.

Da keine Ölkreisläufe notwendig sind, entfallen nicht nur deren Anschaffung, sondern auch Betriebskosten für Öl, Filter und regelmäßigen Austausch.

➡ Insgesamt liegt das Verhältnis von Investition zu Leistungsfähigkeit deutlich unter dem klassischer Motoren – bei zugleich geringeren laufenden Kosten.

Kontakt + Anfrage zu Lizenzen

- Dipl. Ing. Thomas Seidenschnur

- info@heat2power.com